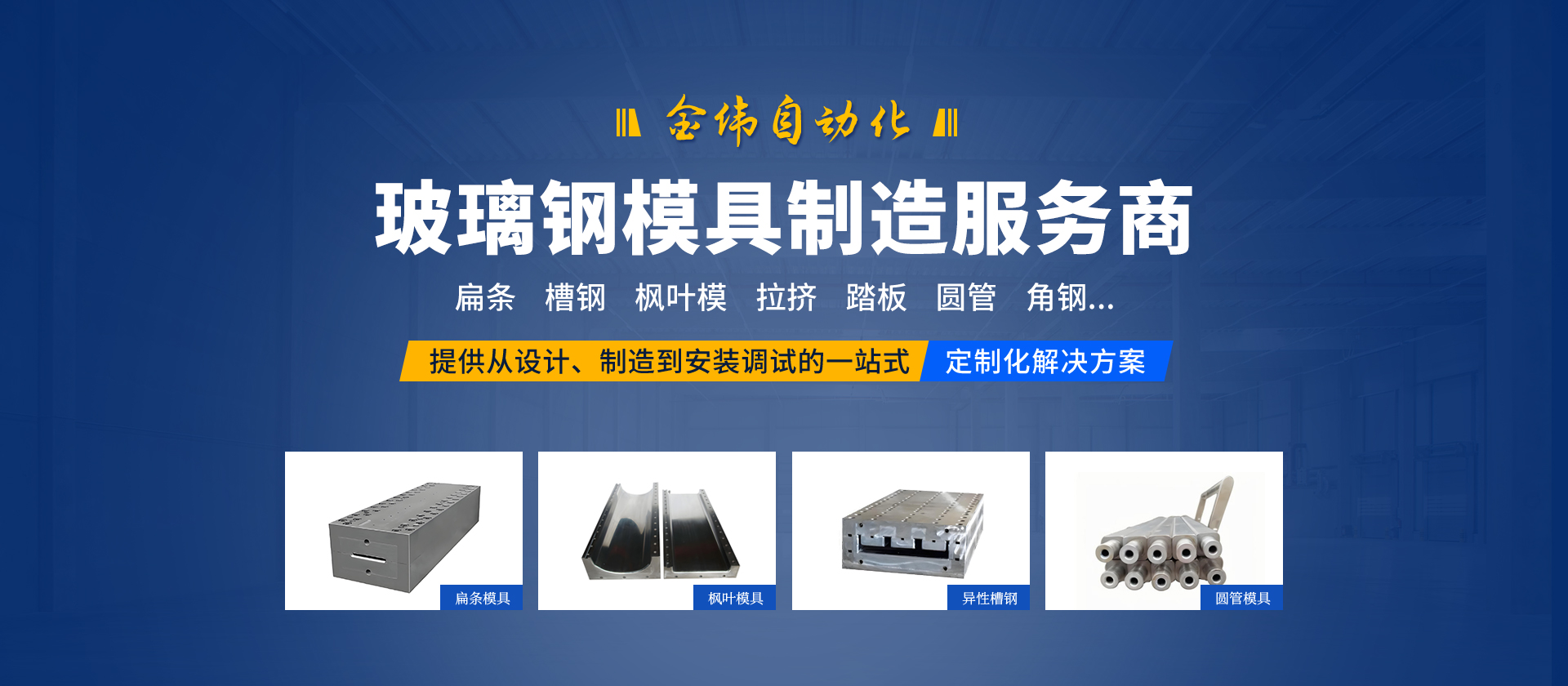

河南金伟自动化设备有限公司

专业玻璃钢拉挤模具与设备制造商,为客户提供高品质自动化设备及解决方案

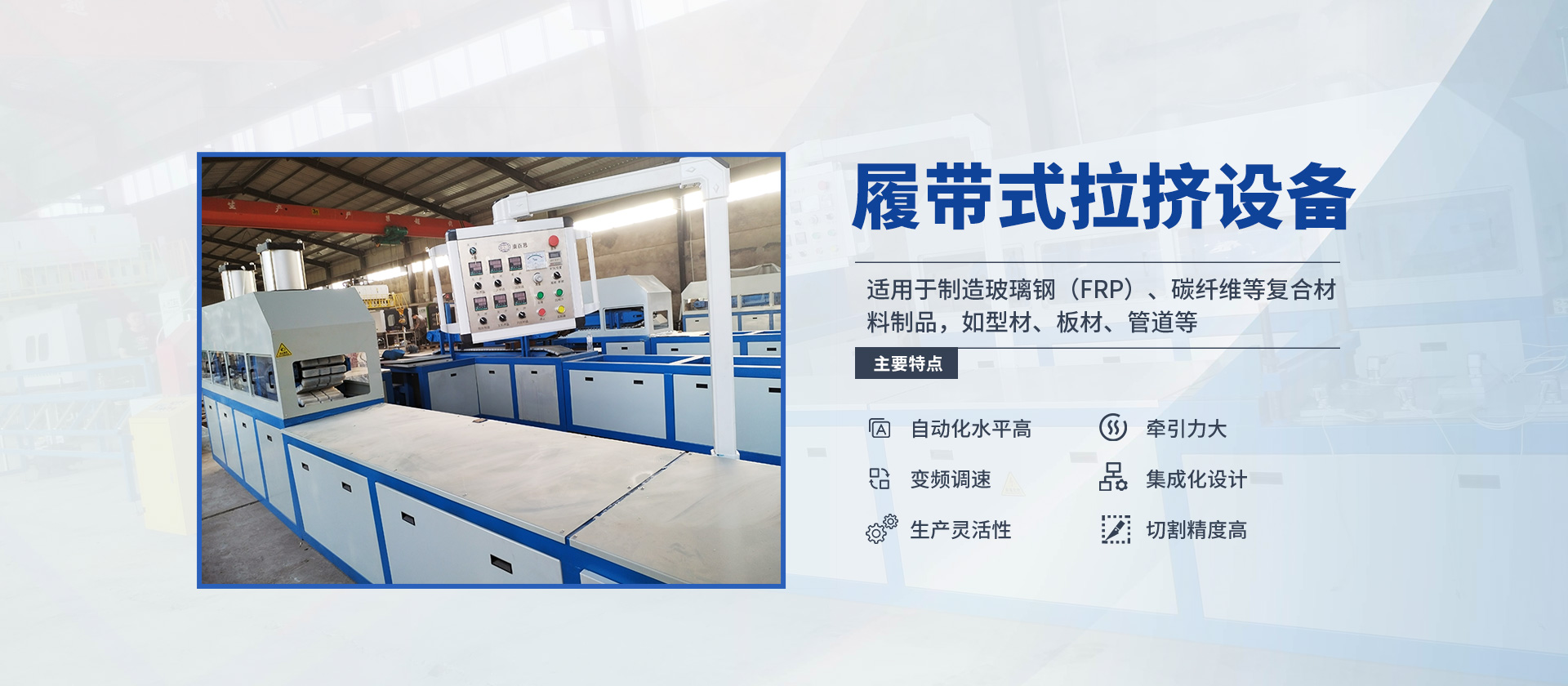

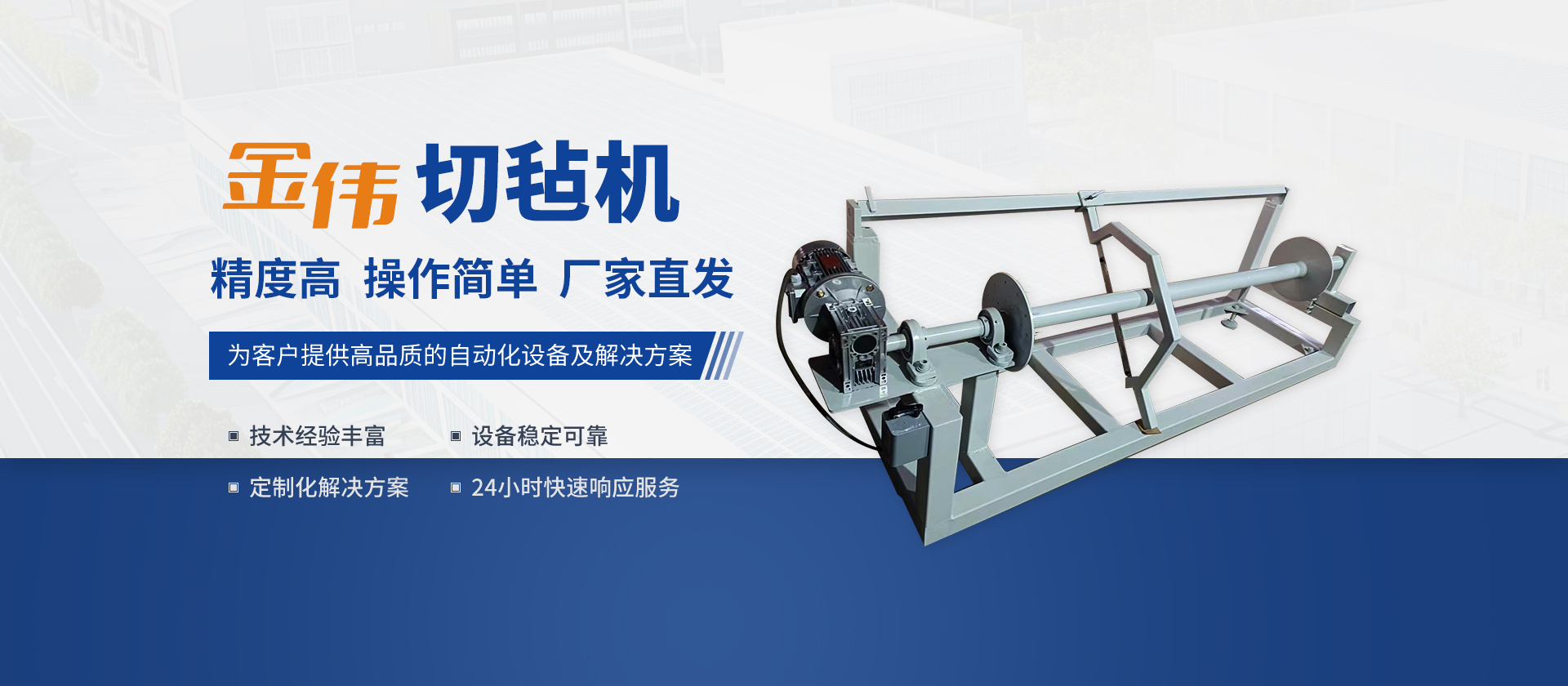

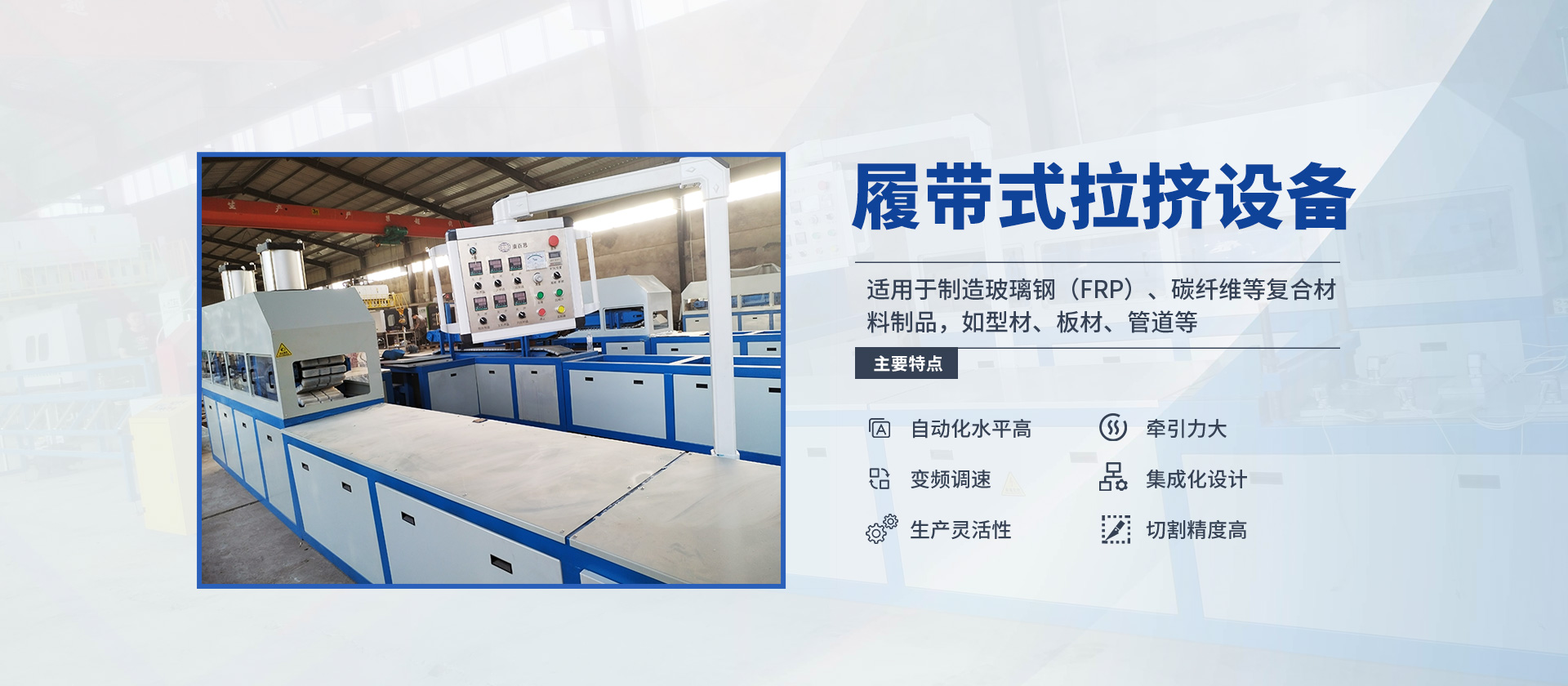

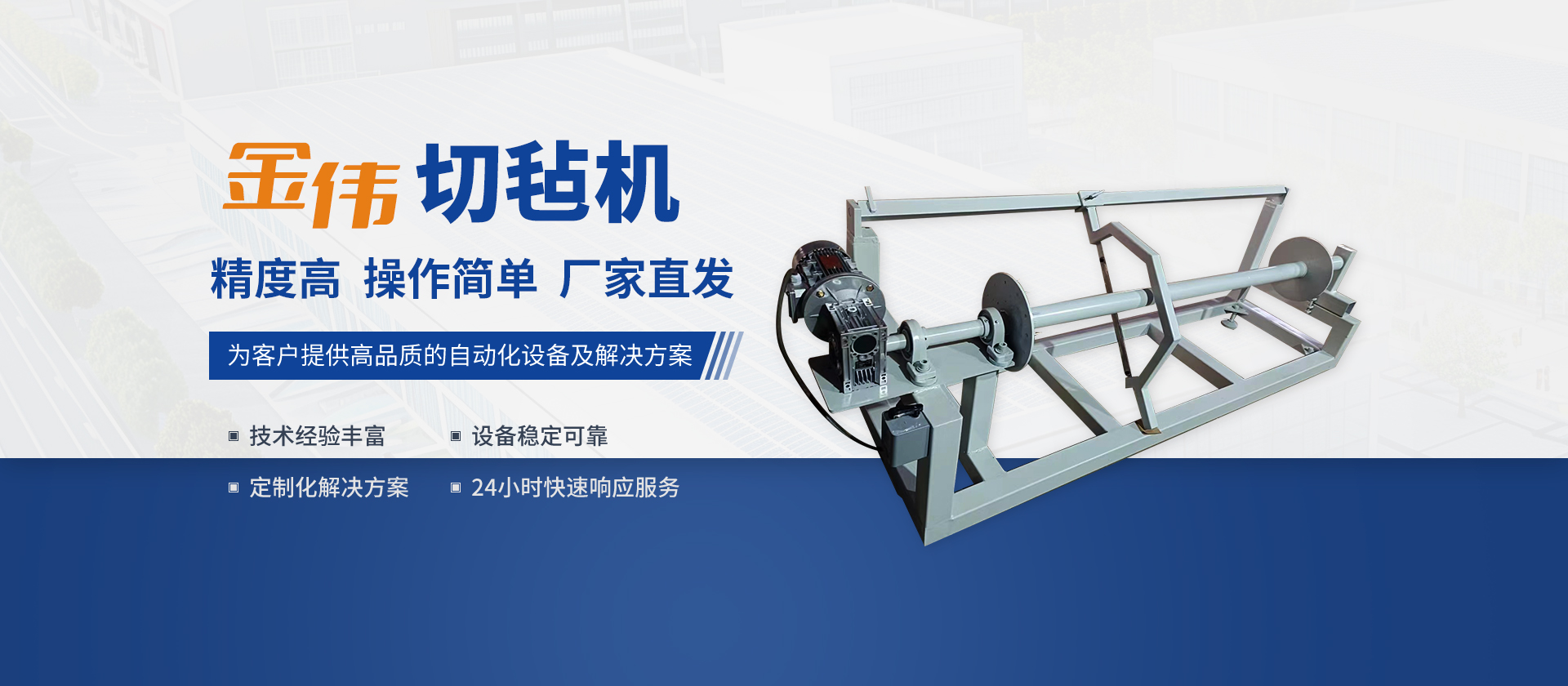

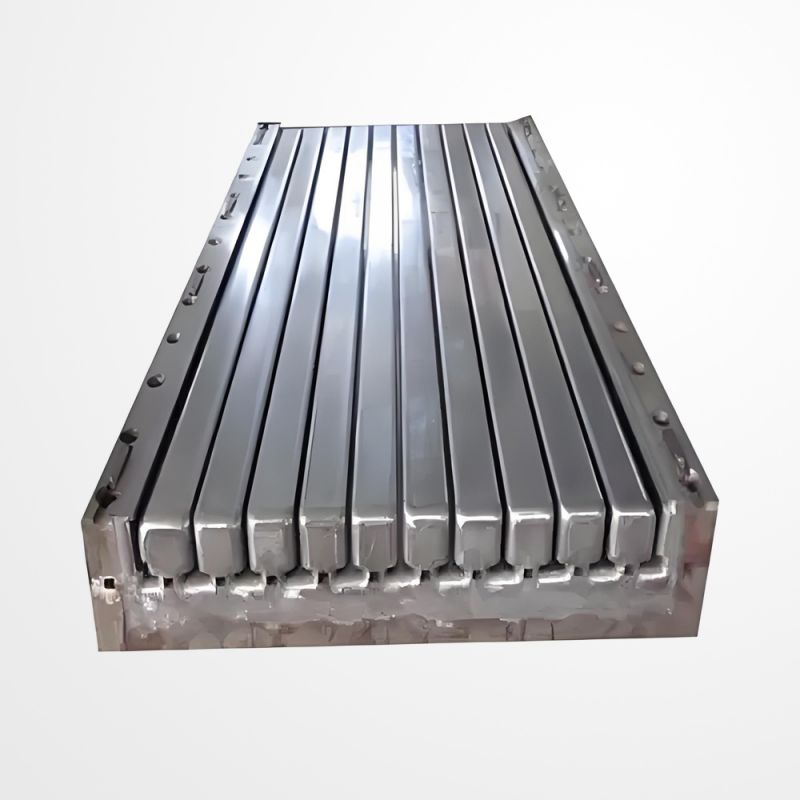

河南金伟自动化设备有限公司位于中国河南省安阳市滑县白道口镇,是一家专注于玻璃钢复合材料制造领域的技术企业。致力于为客户提供高品质的自动化设备及解决方案,主要产品包括玻璃钢拉挤模具、液压拉挤设备、伺服液压牵引机、导毡器、切毡机、树脂分散机等。20年经验,服务客户超3000家,多种规格可选,价格实惠,满足各种定制需求。核心优势:· 技术创新与研发能力:公司拥有一支经验丰富、技术高超的研发团队,不断探索新技术的应用,确保产品性能始终处于行业超前地位。· 产品质量与可靠性:我们从原材料采购到成品检验,每一步都经过严格的质量控制,确保设备稳定可靠。· 定制化解决方案:我们深入了解每一位客户的具体需求,提供从设计、制造到安装调试的一站式服务,确保客户得到更合适的解决方案。· 售后服务与支持:我们建立了覆盖全国的服务网络,提供24小时快速响应服务,确保客户设备的正常运行。

-

服务客户3000

+

家

-

产品体系50

+

种

以优质的产品质量,服务于新老客户

为客户定制满意的产品,全天候、全时制、全方位提供服务

-

玻璃钢拉挤缠绕设备的创新点解析近年来,随着新能源、轨道交通和航空航天等高端制造领域的快速发展,对复合材料制品的性能要求不断提升。玻璃钢拉挤缠绕设备作为融合拉挤与缠绕工艺的新型复合成型装备,正在成为行业技术升级的重要方向。相比传统单一工艺设备,该设备在结构设计、功能集成与生产效率等方面展现出多项创新优势。玻璃钢拉挤缠绕设备最显著的创新在于其将拉挤成型与纤维缠绕技术有机融合,实现了“连续拉挤+多向增强”的一体化生产模式。这种复合工艺不仅保留了拉挤工艺高效率、高精度的优点,还能通过缠绕方式在型材内部形成三维增强结构,大幅提升了制品的抗弯、抗扭及疲劳强度,尤其适用于风电叶片、高铁构件等高性能结构件的制造。在控制系统方面,现代玻璃钢拉挤缠绕设备普遍采用PLC+伺服联动控制技术,实现牵引速度、缠绕角度、树脂注胶量等参数的同步调节。部分高端设备还引入在线监测系统,可实时反馈温度、压力、张力等关键数据,提升生产过程的智能化水平和产品一致性。此外,在模具与加热系统的设计上也进行了优化创新。新型玻璃钢拉挤缠绕设备采用模块化加热模具,支持多区独立控温,确保不同区域树脂固化均匀;同时结合高效导热材料,缩短升温时间,提高能源利用效率。值得一提的是,部分先进设备厂商还在玻璃钢拉挤缠绕设备中集成自动换模与快速清洁功能,有效减少更换产品时的停机时间,提升生产线柔性化程度,满足小批量、多品种的定制化生产需求。综上所述,玻璃钢拉挤缠绕设备凭借其工艺复合性、控制智能化、节能高效性和生产柔性化等多重创新点,正逐步引领复合材料成型装备的技术进步。未来,随着人工智能、数字孪生等前沿技术的深入应用,该类设备将在自动化程度、能效比和工艺适配性方面持续优化,为玻璃钢行业迈向高质量、智能化发展提供有力支撑。2025-05-31

玻璃钢拉挤缠绕设备的创新点解析近年来,随着新能源、轨道交通和航空航天等高端制造领域的快速发展,对复合材料制品的性能要求不断提升。玻璃钢拉挤缠绕设备作为融合拉挤与缠绕工艺的新型复合成型装备,正在成为行业技术升级的重要方向。相比传统单一工艺设备,该设备在结构设计、功能集成与生产效率等方面展现出多项创新优势。玻璃钢拉挤缠绕设备最显著的创新在于其将拉挤成型与纤维缠绕技术有机融合,实现了“连续拉挤+多向增强”的一体化生产模式。这种复合工艺不仅保留了拉挤工艺高效率、高精度的优点,还能通过缠绕方式在型材内部形成三维增强结构,大幅提升了制品的抗弯、抗扭及疲劳强度,尤其适用于风电叶片、高铁构件等高性能结构件的制造。在控制系统方面,现代玻璃钢拉挤缠绕设备普遍采用PLC+伺服联动控制技术,实现牵引速度、缠绕角度、树脂注胶量等参数的同步调节。部分高端设备还引入在线监测系统,可实时反馈温度、压力、张力等关键数据,提升生产过程的智能化水平和产品一致性。此外,在模具与加热系统的设计上也进行了优化创新。新型玻璃钢拉挤缠绕设备采用模块化加热模具,支持多区独立控温,确保不同区域树脂固化均匀;同时结合高效导热材料,缩短升温时间,提高能源利用效率。值得一提的是,部分先进设备厂商还在玻璃钢拉挤缠绕设备中集成自动换模与快速清洁功能,有效减少更换产品时的停机时间,提升生产线柔性化程度,满足小批量、多品种的定制化生产需求。综上所述,玻璃钢拉挤缠绕设备凭借其工艺复合性、控制智能化、节能高效性和生产柔性化等多重创新点,正逐步引领复合材料成型装备的技术进步。未来,随着人工智能、数字孪生等前沿技术的深入应用,该类设备将在自动化程度、能效比和工艺适配性方面持续优化,为玻璃钢行业迈向高质量、智能化发展提供有力支撑。2025-05-31 -

伺服液压牵引机的优点有哪些?在现代复合材料连续成型工艺中,伺服液压牵引机作为拉挤生产线的核心执行单元,承担着稳定牵引、精准控制和高效输出的关键任务。随着智能制造与高精度加工需求的不断提升,传统液压系统已难以满足复杂工况下的动态响应要求。因此,具备高性能控制能力的伺服液压牵引机正逐步成为行业主流。伺服液压牵引机的最大优势在于其出色的控制精度和响应速度。通过闭环伺服控制系统,设备能够实时监测牵引力与位移变化,并根据设定参数自动调整液压压力与流量输出,从而实现对牵引速度和行程的精确控制。这种高精度特性对于碳纤维、玄武岩纤维等高强度材料的拉挤成型尤为重要,可显著提升产品的一致性和成品率。其次,伺服液压牵引机具有优异的负载适应性。相比传统液压系统依赖固定比例阀进行开环控制,伺服系统可根据外部负载变化动态调节输出功率,确保牵引动作平稳可靠,即使在高速或频繁启停的工况下也能保持稳定的牵引性能,避免因冲击或波动造成的产品缺陷。此外,节能性也是伺服液压牵引机的一大亮点。该设备采用“按需供能”模式,在非工作状态时自动降低能耗,有效减少油温上升和能源浪费,相较于传统液压牵引系统,节能效果可达30%以上,有助于企业降低运营成本并实现绿色生产。最后,伺服液压牵引机还具备良好的智能化扩展能力。它可与PLC、HMI及远程监控平台无缝对接,实现运行数据采集、故障预警、远程诊断等功能,提升整条拉挤生产线的自动化水平和运维效率。综上所述,伺服液压牵引机凭借其高精度控制、负载适应性强、节能环保以及智能化集成等优点,正在引领拉挤设备向高端化、自动化方向发展。随着工业4.0和智能制造技术的持续推进,未来伺服液压牵引机将在新材料适配、自适应调节和远程协同方面进一步优化,为玻璃钢等行业提供更加高效、智能的牵引解决方案。2025-05-30

伺服液压牵引机的优点有哪些?在现代复合材料连续成型工艺中,伺服液压牵引机作为拉挤生产线的核心执行单元,承担着稳定牵引、精准控制和高效输出的关键任务。随着智能制造与高精度加工需求的不断提升,传统液压系统已难以满足复杂工况下的动态响应要求。因此,具备高性能控制能力的伺服液压牵引机正逐步成为行业主流。伺服液压牵引机的最大优势在于其出色的控制精度和响应速度。通过闭环伺服控制系统,设备能够实时监测牵引力与位移变化,并根据设定参数自动调整液压压力与流量输出,从而实现对牵引速度和行程的精确控制。这种高精度特性对于碳纤维、玄武岩纤维等高强度材料的拉挤成型尤为重要,可显著提升产品的一致性和成品率。其次,伺服液压牵引机具有优异的负载适应性。相比传统液压系统依赖固定比例阀进行开环控制,伺服系统可根据外部负载变化动态调节输出功率,确保牵引动作平稳可靠,即使在高速或频繁启停的工况下也能保持稳定的牵引性能,避免因冲击或波动造成的产品缺陷。此外,节能性也是伺服液压牵引机的一大亮点。该设备采用“按需供能”模式,在非工作状态时自动降低能耗,有效减少油温上升和能源浪费,相较于传统液压牵引系统,节能效果可达30%以上,有助于企业降低运营成本并实现绿色生产。最后,伺服液压牵引机还具备良好的智能化扩展能力。它可与PLC、HMI及远程监控平台无缝对接,实现运行数据采集、故障预警、远程诊断等功能,提升整条拉挤生产线的自动化水平和运维效率。综上所述,伺服液压牵引机凭借其高精度控制、负载适应性强、节能环保以及智能化集成等优点,正在引领拉挤设备向高端化、自动化方向发展。随着工业4.0和智能制造技术的持续推进,未来伺服液压牵引机将在新材料适配、自适应调节和远程协同方面进一步优化,为玻璃钢等行业提供更加高效、智能的牵引解决方案。2025-05-30

-

液压往复式拉挤设备特点解析随着复合材料成型工艺的不断进步,液压往复式拉挤设备因其结构稳定、牵引力大、适应性强等优势,在玻璃钢型材生产中得到了广泛应用。该设备采用液压驱动方式实现牵引夹具的往复运动,能够满足高强度纤维和复杂截面制品的连续化生产需求。液压往复式拉挤设备最显著的特点在于其采用液压系统驱动牵引机构,具备强大的输出力矩和良好的负载适应能力。相比气动或伺服电机驱动方式,液压系统在面对高阻力材料(如碳纤维、玄武岩纤维)时更具优势,能有效保证牵引动作的平稳性和持续性,避免因过载导致的停机或产品缺陷。其次,液压往复式拉挤设备具有良好的行程调节能力。通过调整液压缸的行程与速度参数,可以灵活匹配不同长度和形状的模具,适应多种规格产品的生产需求。同时,液压系统的缓冲性能也能有效降低启动和停止时的冲击,提高设备运行的稳定性与安全性。此外,该类设备通常配备多级压力控制与回路保护功能,能够在复杂工况下保持牵引力的恒定输出,提升制品的一致性和成品率。现代液压往复式拉挤设备还逐步引入PLC控制系统,实现对牵引周期、压力变化、温度联动等参数的智能监控,进一步提升设备自动化水平和操作便捷性。值得一提的是,由于液压系统的模块化设计特性,液压往复式拉挤设备在维护保养方面也表现出较高的可扩展性和易维修性,有助于企业降低后期运营成本,提升整体生产效率。综上所述,液压往复式拉挤设备凭借其牵引力强、适应性广、运行稳定及易于智能化集成等特点,在当前复合材料制造领域占据重要地位。随着液压技术与智能制造的深度融合,未来液压往复式拉挤设备将在节能、高效、数字化方向持续优化,为玻璃钢行业提供更加可靠、灵活的生产设备解决方案。

-

伺服与非伺服液压拉挤设备的对比分析随着复合材料产业的不断升级,伺服液压拉挤设备在玻璃钢型材连续生产中的应用日益广泛。相较于传统非伺服液压系统,伺服控制系统在响应速度、控制精度和节能性能方面展现出明显优势。伺服液压拉挤设备的核心优势在于其采用了闭环伺服控制系统,能够根据设定参数实时调整液压压力与流量输出,从而实现牵引速度和拉力的高精度同步控制。而非伺服液压拉挤设备多采用开环控制或比例阀控制,虽然结构简单、成本较低,但在响应速度、动态调节能力和能耗控制方面存在明显短板。在运行稳定性方面,伺服液压拉挤设备通过编码器反馈机制精准监测执行机构位置与速度,大幅提升了牵引动作的平稳性和重复定位精度,特别适用于高性能碳纤维、玄武岩纤维等对工艺要求较高的复合材料制品生产。相比之下,非伺服系统容易因负载波动造成牵引不均,影响产品一致性。从能效角度看,伺服液压拉挤设备具备“按需供能”的特点,在待机或低负载状态下功耗显著降低,节能效果突出;而非伺服系统通常采用恒压供油方式,能量浪费较大,长期运行成本更高。此外,在智能化方面,伺服系统更易与PLC、HMI等人机交互平台集成,实现远程监控与故障预警。综上所述,伺服液压拉挤设备凭借其高精度控制、节能高效和良好的动态响应能力,在现代复合材料制造中展现出更强的适应性与竞争力。尽管其初期投入相对较高,但从长远来看,其在产品质量提升、维护成本降低和智能化管理方面的优势更为明显。随着工业4.0与智能制造的深入发展,伺服液压拉挤设备正逐步成为行业主流配置,推动拉挤工艺向自动化、绿色化方向持续升级。

-

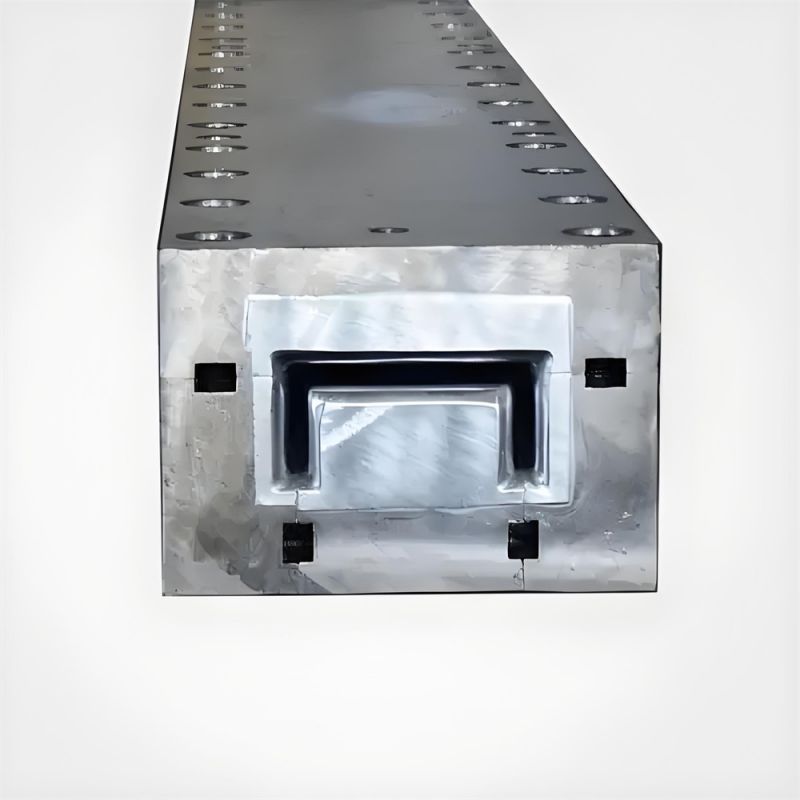

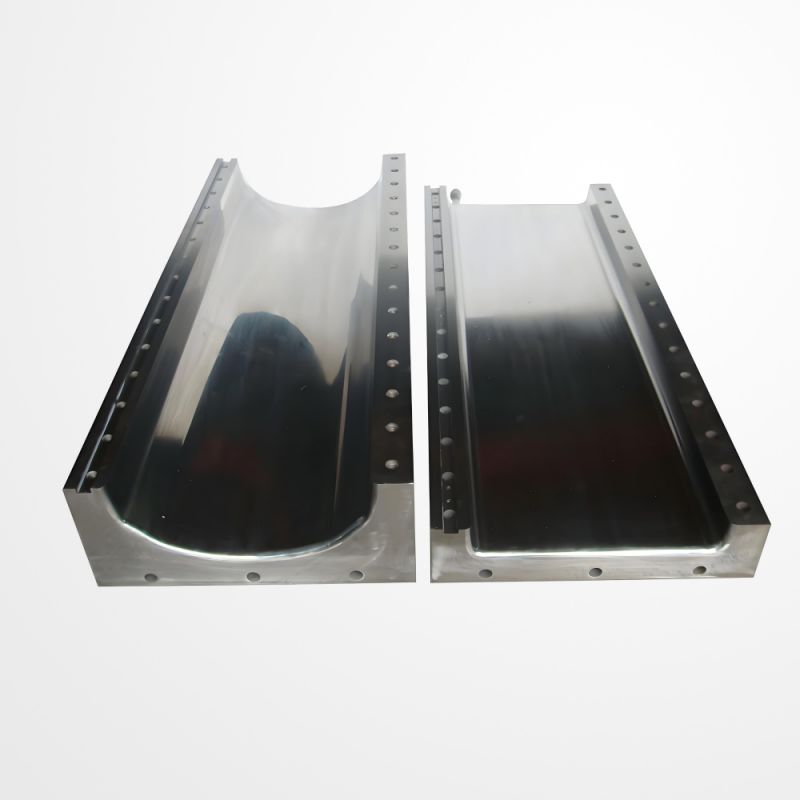

拉挤模具购买后的安装与调试建议在复合材料生产过程中,拉挤模具作为决定制品形状、尺寸精度和表面质量的核心部件,其安装与调试的规范性直接影响到整条生产线的运行效率和产品质量。新购置的拉挤模具在正式投产前,必须经过科学合理的安装与调试流程,才能确保其性能发挥稳定、产品合格率高。拉挤模具在完成运输和开箱验收后,首先应进行外观检查和尺寸核对,确认模具无磕碰损伤、流道畅通、加热孔位匹配等。随后进入安装阶段,需严格按照设备厂家提供的操作手册执行,确保模具与主机牵引方向保持一致,避免因偏移导致制品壁厚不均或表面划伤等问题。安装完成后,下一步是拉挤模具的预热与温度校准。由于不同树脂体系的固化温度要求不同,因此必须根据工艺参数设定合适的升温曲线。初次使用时建议采用阶梯式升温方式,避免温差过大造成模具内部应力集中而产生裂纹。同时,应校验温控系统是否准确,确保各加热区温度均匀,为后续试产打下良好基础。在调试阶段,应对拉挤模具进行空载试运行,观察牵引系统与模具之间的配合是否顺畅,并测试注胶口是否通畅、树脂流动路径是否合理。随后可进行小批量试产,通过调整牵引速度、加热温度及注胶压力等参数,优化成型工艺,确保制品表面光洁、结构致密、无气泡缺陷。此外,建议首次使用时记录完整的调试数据,包括温度分布、牵引力变化、固化时间等,便于后期分析与问题追溯。对于具备快速换模功能的拉挤模具,还应验证其定位精度与拆装便捷性,以提升生产效率。综上所述,拉挤模具的安装与调试是一项技术性强、细节要求高的工作,直接关系到设备运行稳定性与产品质量一致性。从安装定位到加热控制再到参数优化,每一步都应严谨对待。随着智能制造的发展,未来的拉挤模具将更加注重模块化设计与智能监测功能,使安装调试过程更加快速高效,助力企业实现高质量、自动化生产的目标。

-

拉挤模具使用前的准备在复合材料连续成型工艺中,拉挤模具作为决定制品截面形状、尺寸精度和表面质量的核心部件,其使用前的准备工作直接影响到生产效率与产品合格率。随着行业对产品质量要求的不断提升,科学、规范地进行拉挤模具使用前的各项准备,已成为保障拉挤工艺稳定运行的关键环节。在正式投入使用之前,拉挤模具需要经历一系列细致的检查与处理流程,以确保其处于最佳工作状态。首先,应对模具外观及内部流道进行全面清洁。由于运输或存放过程中可能产生灰尘、油污或氧化物,这些杂质会影响树脂流动和纤维浸润效果。建议采用专用清洗剂配合软布或铜刷清理模具表面及注胶口区域,必要时可使用超声波清洗设备进行深度清洁。其次,要对拉挤模具的加热系统进行检测与预热。模具温度是影响树脂固化速度和产品质量的重要参数。使用前需确认加热元件、温控仪表和热电偶是否正常工作,并按照工艺要求逐步升温至设定值。预热过程应缓慢均匀,避免因温差过大导致模具变形或开裂。再次,必须完成模具与拉挤主机的安装调试。这一步包括模具定位、夹紧装置固定以及与牵引系统、浸胶槽的联动测试。确保模具与牵引方向保持一致,避免因偏移造成制品壁厚不均或表面划伤。现代拉挤模具往往配备快速换模结构,有助于提高更换效率并减少停机时间。最后,在首次试运行前,还应进行模拟调试,通过空载牵引检验模具内部是否顺畅无阻,并观察树脂流动路径是否合理,为正式投产做好充分准备。综上所述,拉挤模具在使用前的准备工作不仅关乎产品质量,也直接影响整条生产线的稳定性与效率。从清洁保养到加热控制,再到安装调试,每一步都不可忽视。随着智能制造技术的发展,未来的拉挤模具将更加注重模块化设计与智能监测功能,进一步提升使用的便捷性与可靠性,为复合材料产业的高质量发展提供坚实支撑。

-

173-3906-7777

-

130-8385-3711

-

微信公众号

豫公网安备 41052602000560号

豫公网安备 41052602000560号