玻璃钢复合材料降低密度的方法

更新时间:2025-01-09 关注:6

在追求高性能材料的当下,玻璃钢复合材料在众多领域广泛应用,但有时为满足特定需求,如航空航天领域对轻量化的极致追求,降低其密度成为关键课题。

从原材料层面着手,树脂基体的选择至关重要。相较于传统的高性能但密度较大的环氧树脂,可适当引入一些低密度的热塑性树脂进行共混改性。像聚乙烯、聚丙烯等热塑性树脂,它们具有较低的密度,与不饱和聚酯树脂或乙烯基酯树脂按一定比例混合后,既能保留玻璃钢基本的力学性能,又能有效降低整体密度。在增强纤维方面,选用更细直径的无碱玻璃纤维,在保证强度的前提下,可减少纤维的用量,从而降低材料密度。此外,还可探索新型的增强材料,如中空玻璃微珠,其内部中空结构能大幅减轻重量,且具有一定的强度,均匀分散于树脂基体中,可显著降低玻璃钢复合材料的密度。

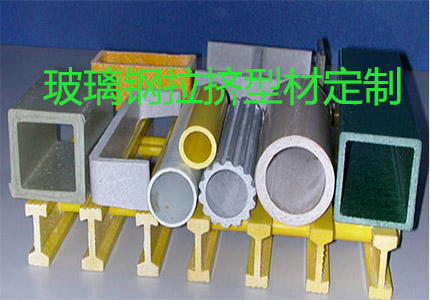

在加工工艺上,拉挤工艺若想降低密度,可优化模具设计,使浸渍树脂的纤维束在拉拔过程中更加均匀分布,避免局部树脂堆积导致密度不均和整体密度上升。对于模压工艺,精准控制预浸料的用量,利用高精度模具确保成型过程中材料分布恰到好处,减少不必要的材料冗余。缠绕工艺则可通过模拟计算,采用更合理的缠绕角度与层数,在满足力学性能要求的同时,降低纤维和树脂的总用量,进而降低密度。

结构设计也是降低密度的一大突破点。采用仿生学原理,模仿蜂窝结构、泡沫结构进行产品设计,内部构建多孔、中空的架构,让玻璃钢复合材料在宏观层面实现轻量化。例如在制造大型板材时,设计成内部蜂巢状的结构,既保证了板材的刚性与强度,又大幅削减了重量。

质量检测环节不能松懈,运用无损检测技术实时监控材料内部结构与密度分布,确保在降低密度的过程中,材料的力学性能、耐腐蚀性等关键指标依然达标。通过多维度的优化创新,玻璃钢复合材料的密度得以有效降低,为其拓展更广阔的应用天地奠定坚实基础。